|

mód(ok) modellezése (Werner et al., 2011), amelyre

utaltunk a 3. fejezetben. A folyamatbányászat (lásd ProM-rendszer [van

Dongen et al., 2005]) lehetőséget biztosít arra, hogy folyamati

adatokból (naplófájl) állítsunk elő Petri-háló modelleket (van der

Aalst et al., 2004). Az adatok a naplófájlban speciális formátumban

(MXML-formátum) kell, hogy rendelkezésre álljanak. Egy eseménynapló

tartalmazza eseménysorozatok egy halmazát (trace), amelyek mindegyike

speciális viselkedést ír le, amelyek között hibás eseményvégrehajtás

is lehet. A modellek előállítására számos algoritmus létezik, mint

például az alfa-algoritmus, a genetikus algoritmus vagy a heurisztikus

eljárás stb. (van Dongen et al., 2005).

A valamely algoritmus által létrehozott folyamati

modell ezek után összehasonlítható a referenciamodellel. Kérdés, hogy

az előállított modell (lehet normál vagy hibás működést leíró)

algráfja-e a referenciamodellnek. Ha ez igaz, akkor meg tudjuk

mondani, hogy vajon a rendszer normális feltételek mellett zajlik-e,

vagy izolálni tudjuk a hibát. Ha ez nem igaz, akkor új, lehetséges

hibát fedeztünk fel.

Folyamatinformációk alapján generált

Petri-háló modellek felhasználása

diagnosztikai vizsgálatokhoz

A gyártórendszer működése során fellépő hibák súlyosságukat tekintve

alapvetően háromfélék voltak:

• azonnali leállást eredményező súlyos hiba,

• selejtet eredményező hiba,

• leállást nem eredményező kisebb hiba.

Diagnosztikai vizsgálataink célja, hogy a vizsgált

rendszer működése során szerzett információkból visszaállított hálót

összehasonlítva az előzetes információk alapján felállított helyes és

különböző hibás működéseket leíró hálókkal, következtessünk a

technológiai rendszer működésének helyességére. Ezt a vizsgálatot

kutatásaink során a Petri-hálók terében végeztük el, azaz a tényleges

(esetleg ismert vagy ismeretlen hibát tartalmazó) működést leíró

Petri-hálót összehasonlítjuk a rendszer normál referenciamodelljével,

és a Petri-hálók gráftávolságát meghatározva következtetünk a normál

működéstől való eltérés mértékére, azaz a hiba súlyosságára (Gerzson

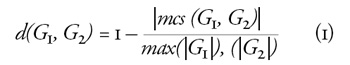

et al., 2011). Gráfok távolságának meghatározása legnagyobb közös

részgráfjuk ismeretében az alábbi képlettel történhet (Bunke –

Shearer, 1998):

ahol |G| a G gráf csúcsainak számát, mcs(G1, G2) a G1 és G2 gráfok

maximális közös részgráfját, míg d(G1, G2) a G1 és G2 gráfok

távolságát jelöli. A maximális közös részgráf megkeresése általában

algoritmikusan nehéz feladat, de az általunk összehasonlítani kívánt

Petri-hálók csúcscímkézett gráfoknak tekinthetőek és az alkalmazott

hibamodellezés miatt speciális szerkezetűek, így a gráftávolság

számolása ebben az esetben algoritmikusan lényegesen egyszerűbb

probléma.

Míg a gyártórendszerek különböző modelljeiként a

komplex rendszerek esetén is jól átlátható hierarchikus, színezett

Petri-hálókat célszerű használni, addig a gráfok szerkezeti

analíziséhez, így a gráfösszehasonlításhoz is egyszintű (nem

hierarchikus) és alacsonyszintű (nem színezett) hálókat kell

alkalmazni. A hierarchikus és színezett hálóként felépített

alapmodellt egy általunk fejlesztett Converter szoftver (Márczi et

al., 2011) felhasználásával alakítjuk át ProM (van Dongen et al.,

2005) szoftverrel megjeleníthető alacsonyszintű, egyszintű hálóvá,

ahogy azt a 4. fejezetben már említettük.

Munkánk jelen szakaszában a technológiai rendszer

működését a CPN-Tools-ban végzett szimulációval vizsgáltuk. A háló

végrehajtása során a program lehetőséget ad a valós rendszerek

működéséhez hasonló naplófájlok generálására. Ezek a naplófájlok

időbélyeggel ellátva tartalmazzák a technológiai rendszerben

vagy az azt szimuláló hálóban bekövetkező

eseményeket, azok végrehajtóit. Ezeknek az adatoknak a segítségével

lehet az adott működésnek megfelelő hálót visszaállítani, majd azt a

normál referenciahálóval összehasonlítva a rendszer

működési állapotát meghatározni. A vizsgált rendszerünk

referenciamodellje és egy tényleges, a folyamat elején leállást okozó

hibás működéshez tartozó modell alacsonyszintű hálója a

3. ábrán látható.

A két gráf távolsága a legnagyobb közös részgráf

alapján meghatározva d1 = 0.69 értéknek adódik. Összehasonlításképpen

az 1. táblázat két további esetben

(leállást nem eredményező kis hiba, illetve leállást nem eredményező

kis hiba, majd a folyamat végén leállást eredményező hiba) is mutatja

a számolt gráftávolságok értékét.

Megállapítható, hogy ha a technológiai folyamatban

csak egy kicsi, kezelhető hiba következik be, akkor a kapott

gráftávolság értéke kicsi. Leállást eredményező hiba esetén annál

közelebb lesz a kapott távolságérték 1-hez, minél korábban következett

be a leállást eredményező hiba.

Konklúzió

Munkánkban összefoglaltuk azokat a lehetőségeket, amelyek

felhasználhatóak lehetnek járműipari diagnosztikai területen. A

folyamatok elemzéséhez egyrészt modelleket – itt a Petri-hálók

kerültek alkalmazásra –, másrészt a folyamatok során rögzített

naplófájlokat használtunk fel. Megmutattuk, hogy a diagnosztikai

elemzésekhez normál referenciamodellt szükséges készíteni, ami

célszerűen hierarchikus felépítésű, másrészt kiterjesztett

referenciamodelleket, amelyek a lehetséges hibákat is megjelenítik.

Vizsgáltuk, hogy diszkrét eseményű rendszerek

struktúra-identifikációjához hogyan használhatók a folyamatbányászat

eszközei. Bemutattunk egy módszert a referenciamodell és a

naplófájlból előállított helyes és hibás működéseket leíró modellek

összehasonlítására. A bemutatott módszereket járműipari területen

vizsgáltuk, és megállapítottuk, hogy ezen speciális területeken is van

létjogosultsága a modellezési, naplófájl-feldolgozási, az

összehasonlítási műveleteknek, ha azokat elsődlegesen

hibadiagnosztikára akarjuk használni.

Ez a munka a Magyar Állam és az Európai Unió pénzügyi támogatásával

valósult meg a TÁMOP-4.2.1/B-09/1/KONV-2010-0003 projekt keretén

belül.

Kulcsszavak: folyamat, modellezés, Petri-háló, hibadiagnosztika,

járműipar

IRODALOM

Blanke, M. – Kinnaert, M. – Lunze, J. –

Staroswiecki, M. (2006): Diagnosis and Fault-tolerant Control.

Springer-Verlag

Bunke, H. – Shearer, K. (1998): A Graph

Distance Metric Based on Maximal Common Subgraph. Pattern Recognition

Letters. 19, 255–259.

Gerzson M. – Leitold A. – Hangos K. M.

(2011): Model Based Process Diagnosis Using Graph Methods. Factory

Automation 2011 Conference, Győr, Hungary, 62–70.

Hangos K. M. – Cameron, I. T. (2001):

Process Modelling and Model Analysis. Academic Press, London

Hangos K. M. – Lakner R. – Gerzson M.

(2001): Intelligent Control Systems: An Introduction with Examples.

Kluwer Academic Publisher, New York

Jensen, K. (1994): Coloured Petri Nets.

Springer-Verlag

Márczi, B. – Gerzson, M. – Leitold, A.

(2011): Diagnostic Investigations Based on the Petri Net Model

Generated from the Process Information. Hungarian Journal of

Industrial Chemistry. 39, 1, 133–139.

Márczi B. – Leitold A. – Gerzson M.

(2012): Diagnosis of Technological Systems Based on Their Colored

Petri Net Model. 7th Vienna Symposium on Mathematical Modelling, Wien,

Austria, ARGESIM Report S38.

Murata, T. (1989): Petri Nets: Properties,

Analysis and Applications. Proceedings of the IEEE. 77, 4, 541–580.

van der Aalst, W. M. P. et al. (2007):

Business Process Mining: An Industrial Application. Information

Systems, 32, 5, 713–732.

van der Aalst, W. M. P. – Weijters, A. J.

M. M. – Maruster, L. (2004): Workflow Mining: Discovering Process

Models from Event Logs. IEEE Transactions on Knowledge and Data

Engineering. 16(9): 1128-1142 2004.

van Dongen, B. F. et al. (2005): The ProM

Framework: A New Era in Process Mining Tool Support. ICATPN. 444–454.

Werner-Stark A. – Gerzson M. – Hangos K.

M. (2011): Discrete Event Model Structure Identification Using Process

Mining. Proceedings of the IASTED International Conference Modelling,

Identification, and Control (MIC 2011), Innsbruck, Austria, 228–233,

ISBN 978-0-88986-863-2

Werner-Stark A. – Dulai T. (2012):

Agent-based Analysis and Detection of Functional Faults of Vehicle

Industry Processes: A Process Mining Approach. 6th International KES

Conference on Agents and Multi-agent Systems, Technologies and

Applications KES-AMSTA 2012, Dubrovnik, Croatia, 25–27. 06. 2012.

|