|

A korábbi gondolatmenetet folytatva, a kerék

szerkezete teljes egészében modellezhető ilyen rugalmas és

csillapítási tagokkal felruházott elemekkel. Az 5. ábrán a

különböző árnyalatú pöttyök és vonaltípusok különböző rugalmas és

csillapítási tagokat jelölnek. A jelölés megválasztása csupán a

szemléltetést szolgálja. Fontos megjegyezni: a fellni és a gumiabroncs

eltérő szilárdsága is kezelhető ilyen elemekkel úgy, hogy két-három

nagyságrenddel merevebb jellemzőkkel rendelkeznek a felnit alkotó

elemek. A rugalmas és csillapítási tagok segítségével a gumiabroncs és

a fellni anyagának eltérő viselkedése is leírható; például ha a két

anyag rugalmas és csillapító tagjainak arányai eltérnek, más

dinamikájúak lesznek: gyors és minimális deformáció, vagy lassú, de

jelentős alakváltozás. Ha az abroncs kerületi (az 5. ábrán

sötét pöttyök) és sugárirányú (világosabb pöttyök) elemeinek anyaga

azonos, a hosszúságuk eltérősége miatt – akárcsak a különböző

hosszúságú, de azonos anyagú rugóknál, az (1) egyenlet alapján – a

rugalmas és csillapítási tényezőjük különbözni fog (az ábrán más

árnyalattal vagy vonaltípussal jelölve). Emellett egyes

abroncskerületi pontokhoz nem egy, hanem két darab abroncs sugárirányú

elem (későbbiekben: belső elem) csatlakozik (5. ábra). A

duplázott elemek rugalmas és csillapítási tulajdonsága nagy N

szögosztásértékekre megközelítően a fele a szimpla elemek rugalmas és

csillapítási tényezőinek, amivel a kerékmodell számol, de az 5.

ábrán az átláthatóság érdekében ez nincs külön megjelölve.

A kerékmodellt alkotó szerkezeti elemek nem

rendelkeznek önsúllyal, mert a kerületi elemek dinamikai

tulajdonságának megőrzése érdekében, ahogy a rugalmas tag is

fordítottan arányosan nő a hossz csökkenésével, úgy a tömeg is ezt

tenné. A rúdelemek önsúlyának elhanyagolásából származó számolási hiba

elhanyagolhatóan kicsi – a kerék és a jármű tömege közti

nagyságrendbeli eltérés miatt –, azonban magasabb haladási

sebességeken valószínű, hogy a fellni tömegének, tömegeloszlásának

szerepe jelentőssé fog válni. Ebben az esetben a korábban említett

módon a tömeg nélküli csomópontokhoz – őket átalakítva

tömegközéppontokká – tömeg rendelhető.

Megvalósítás

A kerékmodell tárolja az elemek és csomópontok kapcsolódási

viszonyait, a kerék kezdeti geometriáját (5. ábra), illetve az

aktuális megtámasztásokat (kényszereket), azaz hogy mely csomópontok

érintik a talajt, és e pontoknál milyen deformációk jöttek létre a

talaj anyagában. Ezek alapján minden időpillanatban számolja a

kerékmodell a csomópontok gyorsulásait, sebességeit és elmozdulásait,

majd ezekből az elemekben ébredő belső erőket, valamint a talaj és

gumiabroncsrészek között létrejövő érintő- és merőleges irányú erőket.

A számítási algoritmus maga a kerékmodell lelke,

lényegében az elmozdulás módszer van átszabva és kibővítve az aktuális

mechanikai problémára. A kerékmodell minden egyes csomópontra

egyensúlyi egyenleteket ír fel, amelyeket „összegezve” megkapja a

teljes szerkezet differenciál-egyenletrendszerét. Ehhez szükség van a

rúdelemek lokális koordinátarendszeréből (minden rúdelemnél egyéni, és

időben változó) való áttérésre a kerékmodell globális

koordinátarendszerébe (az 5. ábra és a 6. ábra

koordinátarendszere). Az elemek lokális koordinátarendszerében a

megnyúlás egy dimenzióban történik, mindig a rúd hatásvonalán. E

hatásvonal Θ állásszöge azonban változhat, így célszerű a rúdelemet

közrefogó csomópontok elmozdulását tekinteni, és ezeket függőleges és

vízszintes irányú komponensekre bontani. Így bármely rúd megnyúlása

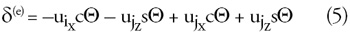

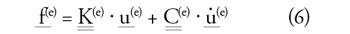

felírható a közrefogó csomópont négy elmozduláskomponensével. Az (5)

egyenletben a két tetszőleges i és j csomópontok által közrefogott

elem megnyúlása látható:

ahol cΘ a koszinusza, sΘ pedig a szinusza a Θ állásszöggel rendelkező

rúdelemnek (6. ábra). Az (5) egyenletet deriválva a megnyúlás

sebessége is megkapható, majd ezeket a (4) egyenletbe beírva, és a

szögfüggvényeket az elem anyagi tulajdonságaival együtt két mátrixba

foglalva:

Az összes elemre felírható ezen egyenletrendszer, majd ezeket

csomópontonként összegezve a csomóponti egyensúlyi egyenletrendszerek

is, melyeket egységes formába rendezve a teljes rendszer

egyenletrendszere is megalkotható.

6. ábra • Az i és j tetszőleges csomópontok

által közrefogott rúdelem

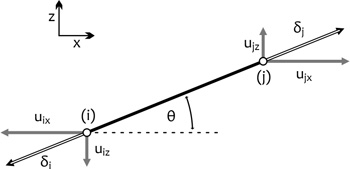

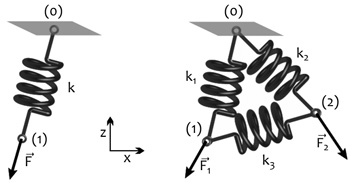

Erre egy egyszerű példa (a 7. ábra bal oldali részlete), ha egy

rugót felfüggesztve, majd F erővel terhelve a rugóban csupán

rugóirányú erők ébredhetnek, így a rugó szimmetriatengelye egybe fog

esni a terhelő erővel. Ekkor nem szükséges a lokális-globális

koordinátarendszerek használata, elég, ha az erő hatásvonalának

egyenese van csupán figyelembe véve, és az ébredő belső erő nagysága

megegyező a terhelő erővel.

7. ábra • Egyetlen rugó és háromszögbe

kapcsolt rugók terhelése

Ha azonban három rugót a végeiknél összekapcsolunk (a 7. ábra

jobb oldali részlete), e kapcsolódási pontokból egyet felfüggesztve és

így terhelve a másik két kapcsolódási pontot, már nem lehetséges a

problémát az előző esetben tapasztalt evidens módon megoldani, csak

részekre bontással, csomóponti egyensúlyi egyenletekkel. Eszerint

minden – a példában a (0), (1) és (2) – csomópontra fel kell írni a

vektoriális erőegyensúlyt, ahol a belső erők tovább bonthatók a (2)

egyenlet szerint. Ezután (síkbeli esetet feltételezve) minden erő

felbontható függőleges, z-irányú és vízszintes, x-irányú komponensekre

– a (6) egyenlet szerint, csak a csillapítós tagot elhagyva –, így

minden csomópont esetén két egyensúlyi egyenlet lesz, a két

komponensnek megfelelően. Az összes csomópont mindkét irányú

komponensét tartalmazza az f külső erők, és az u csomóponti

elmozdulások vektora a (7) egyenlet szerint.

A 7. ábra jobb oldali példáját tekintve a vektorok hossza 6, a

K mátrix mérete pedig 6×6, amely nem csak az elemek rugalmas

tényezőjét, hanem az elemek helyzetét is magába foglalja. Tehát

globálisan szemlélve a problémát, nemcsak az elemek merevségétől

(rugós tag), azaz az anyagi jellemzőiktől függ, hanem a helyzetüktől,

a globális koordinátarendszerben vett állásszögeiktől is.

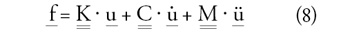

A folyamatot nem részletezve, a kerékmodell

elemeire nézve, kiegészítve a (6) egyenletet a csomópontokban

elhelyezkedő tömegekkel, a csomóponti erők szerint az alábbi mátrixos

formába rendezhető a teljes rendszer egyensúlyi egyenletrendszere:

ahol f, u és deriváltjainak vektorai már a rendszer összes

csomópontjának függőleges és vízszintes komponenseit magukba

foglalják. Tehát a (7) és (8) egyenletekben már nincs (e) felsőindex,

hiszen ezek nem egy-egy elemre, hanem a teljes szerkezetre

vonatkoznak. Természetesen, ha egyedül a kerék középpontjába helyezett

terhelés (mint tömeg) van figyelembe véve, akkor az M tömegmátrix

csupán két elemet tartalmaz (x és z irányú komponense a

kerékközépponthoz kapcsolódóan).

Egy másik példában két rugót párhuzamosan

felfüggesztve, végpontjaikat egy elemmel összekötve, és így erővel

terhelve a rugók azonos megnyúlást szenvednek. E két rugót

függőlegesen szimmetrikusan, a kapcsolódási pontnál hegyesszöget

bezárva és így felfüggesztve, valamint az előző esetnél használt

erővel terhelve, az előző esethez képest a megnyúlás eltérő, nagyobb

lesz, mert a két elemben így nagyobb belső erő ébred. A modell

finomságát kifejező, részben szabadon állítható paraméter (csupán

4-nél nagyobb páros szám) a szögosztás, amely a fellni belső elemeinek

számát jelenti. Ezt N-nel jelölve a modell

3N + 1

(9)

csomópontot, és

7N

(10)

darab elemet tartalmaz. Természetesen az N érték növelésével egy

iteráció futási ideje fokozatosan növekszik, ami néhány szögosztásnál

az 1. táblázatban olvasható.

N szögosztás

(db) |

egy iteráció futási ideje (ms) |

| 4 |

5,1 |

| 10 |

13 |

| 20 |

20,7 |

| 50 |

56 |

| 100 |

135 |

| 200 |

460 |

1. táblázat

A kerékmodell a Matlab-forráskód (M-code) felületén került

implementálásra, mely a C programozási nyelvhez hasonló programnyelvet

használ. A Matlab használatának fő oka a vektor- és mátrixműveletek

széles körű és gyors kezelése. A kerékmodell forráskódja számos olyan

programozástechnikai megoldást tartalmaz, amellyel a futási idő még

tovább csökkenthető. Ilyen például az egyes rúdelemek lokális

koordinátarendszeréből a teljes modell globális koordinátarendszerébe

történő váltás során használatos – az (5) egyenletben látható –

szögfüggvények kiküszöbölése. Ugyanis elméletben ismertnek kell lennie

minden egyes rúdelem szögének, majd ezek megfelelő szögfüggvényeinek

kombinációjából egy „átkonvertáló” mátrixot kell képezni minden

rúdelemre (e mátrix már összevonva látható az anyagi jellemzőkkel a

(6), (7), és (8) egyenletekben). Itt a köztes lépések helyett a

kerékmodell egy egyszerűbb és gyorsabb módszert alkalmaz.

Az idő szerepe kiemelten fontos a diszkrét idejű

kerékmodell-számításában. A numerikus számítások elvégzéséhez

szükséges megfelelő futási idő és pontosság biztosításához az

algoritmus változó lépésközzel dolgozik. A talajérintési pontok minél

pontosabb meghatározását a mintavételezési idő növelésével, míg a

megfelelő futásidőt az állandósult állapot körüli mintavételezési idő

csökkentésével biztosítja.

A modell tehát megszámlálhatóan sok elemre bontja a

kereket; a kerékmodell ezen elemek alakváltozásait képes számolni,

majd ezeket összegezve képes meghatározni a kerék alakját és az ébredő

erőket a kerék anyagán belül, valamint a talaj és kerék érintkezési

felületén.

Pontok talajérintése

A kényszerek vagy más néven megtámasztások a kerékmodell egyik

leglényegesebb pontját képezik. A kezdeti időpillanat egy idealizált

eset, amikor is a deformálódástól mentes kerék egyetlen pontban érinti

a talajt – hiszen a kerék önsúlya zérusnak van véve –, ilyen formában

látható a modell az 5. ábrán. A modell jelen állapotában a

forgómozgást végző kereket még nem képes megfelelően leírni, így az

álló helyzetben terhelt kerék alakváltozásának bemutatására kerül a fő

hangsúly. A külső és belső erőktől mentes kerékmodellnél a jármű

súlyának megközelítően a negyedét a keréktengelyre helyezve egy csak

függőleges irányú erőkomponens terheli a modellt, megindul az

alakváltozás. E folyamat a függőleges tengelyre ideális esetben

szimmetrikus, és az első érintkezési ponttól a kerületen két irányban

haladva az abroncs kerületi pontjai párosával érkeznek le a talajra. A

deformálódás során a kerületi pontok lefelé és a z tengelytől

távolodva haladnak. A leérkezés pillanatában a kerületi pontok

„hozzáragadnak” a talajhoz, új függőleges (a talaj anyagának

összenyomása) és vízszintes (csúszás-tapadás) kényszerek jelennek meg.

A kerékmodell a talaj anyagát is a kerék anyagához hasonlóan

paraméterezi, ezek a talaj szilárdságát reprezentálják. Az értékeket a

felni anyagát megközelítő nagyságrendűre választva, a talaj

deformációja µm nagyságrendbe esik. Ennél lágyabb anyagú talaj esetén

a talajrészek deformációja egyre látványosabb, akár összemérhetővé is

tehető az abroncsnál tapasztaltakkal (például homok vagy hó esetén). A

kerékmodell tehát képes a talaj anyagában létrejövő alakváltozásokat

is kezelni.

Álló kerék alakváltozása

A kerék középpontját terhelő nehézségi erő hatására a kerékmodellt

alkotó elemekben belső erők ébrednek, a helyzetük, a hozzájuk tartozó

anyagi jellemzők és a külső erő(k) függvényében.

Forgómozgást nem végző kerék esetén az alakváltozás

a függőleges tengelyre szimmetrikus alakot eredményez.

|

ςKT |

ςCT |

ςKR |

ςCR |

|

103 |

102 |

106 |

102 |

2. táblázat • A példában használt paraméterek2

A 8. ábrán jobb oldalon egy 180/60R14-es

kerék síkbeli modell szerinti képe látható (a kerék nyugalmi sugara:

276,1 mm, a felnié pedig 165,1 mm), a kiindulási és a deformálódott

alakjával. A példában használt szögosztás: N = 100. Az origó a

deformálódástól mentes kerék talajérintési pontja.

A 9. ábrán legfelül a

talajjal való érintkezési szakaszra közelítve látható a deformálódott

alak. Térbeli kerékmodell esetén minden talajt érintő ponthoz

rendelhető egy kis felületrész, amelyen a pontot terhelő erő

megoszlik, amelyet a két anyag határán ébredő feszültségnek nevezünk.

Síkbeli modell esetén a keréknek nincs vastagsága, ezáltal csupán kis

szakaszok rendelhetők a pontokhoz, így mennyiségileg nem feszültséget

ad a modell, hanem vonal mentén megoszló terhelést (N/m), ezért van a

9. ábrán idézőjelben az elnevezés, illetve továbbiakban

feszültségként van említve a mennyiség. A 9. ábrán középen

távolsághelyesen a felületre merőleges, és alul a felületre nézve

érintő irányú „feszültségek” időbeli alakulása látható, amelyek a

kerékre visszahatnak.

A negatív tartományban lévő feszültségek a

koordinátatengellyel ellentétes irányba mutatnak, így a tangenciális

feszültségek az origó felé irányulnak, a kerék csomópontjai a talajon

az origótól távolodni „próbálnak”. A teljes talajérintési hosszra

integrálva a normálirányú feszültségeket, megkapható a talajon ébredő

erők eredője, melynek hatásvonala a szimmetria miatt az origón áthalad

(a kerék középpontjára nem fejt ki forgatónyomatékot), nagysága pedig

állandósult helyzetben a nehézségi erővel egyezik meg. A tangenciális

feszültségek függvénye szintén szimmetrikus, így a talajon ébredő

oldalirányú erők eredője zérus, a kerék álló helyzetben

marad. A kilenc különböző időpontban felvett – a kerékmodell a

köztes időpontokban is számolta a feszültségeket – görbéből látható,

hogy a vizsgált 1,3 másodperces időintervallum első tizedében (154 ms)

zajlik le a változás zöme; a két utolsó időpontbeli görbe csupán abban

tér el, hogy a talajt érintő pontok enyhén kifelé csúsztak.

A 10. ábrán látható

a kerék középpontjának elmozdulás–idő és sebesség–idő függvénye,

melyekről felismerhető, hogy a megadott paraméterekkel ebben a

példában egy túlcsillapított másodfokú rendszert ad a kerékmodell. A

kerék középpontjába helyezett tömeg miatt a rendszernek van

tehetetlensége, így a talajérintési ponton a normálfeszültségek ~51

ms-ig (pontvonal és jobbra mutató háromszög), a tangenciális

feszültségek ~91 ms-ig (szaggatott vonal és lefelé mutató háromszög)

fokozatosan növekednek, majd „szétterülve” csökkennek. Az utóbbi három

ábrát összevetve látható, hogy a kerék 1,8 cm-t mozdult el a ~400

kg-os terhelés (4000N) hatására, és így a talajérintési szakasz

nagysága 20 cm.

A deformációk lezajlásával kapott állandósult

állapotra vonatkozó feszültséggörbék jó egyezést mutatnak más síkbeli

kerékmodelleknél kapott görbékkel.

Fejlesztési irányok

A következő sarkalatos lépés nyilvánvalóan a kerék megforgatása lesz.

Ehhez elkerülhetetlen a pontos meghatározása azoknak az időpontoknak,

amikor a talajt érintő pontok elengedik a megtámasztásukat. E

számítást már tartalmazza a modell, azonban a talajon való csúszás – a

korábban említett adhéziós és deformációs állapotok – folyamatának

pontosítása még hátra van.

A kerék megforgatása nem hajtott kerék esetén egy

vízszintes erőkomponens segítségével történhet, vagy hajtott kerék

esetén a motor által leadott és a keréktengelyre átszármaztatott

nyomatékkal ekvivalens erőpárok segítségével. Az előbbi egyetlen erőt

a keréktengelyre, míg az utóbbi esetben az erőpárokat a fellni

kerületi pontjaira érdemes helyezni, hiszen ennek anyaga minimális

alakváltozást szenvedhet csak.

A már forgásban lévő keréknél a modell képes lesz a

talajon eredő erőket, a 9. ábrához hasonlóan a feszültségeket

és eredő gördülési ellenállást számolni, illetve közelítést adni arra,

hogy a kerék milyen fokú csúszási állapotban van, mellyel később a

jármű mozgásállapotának szabályozásához is hozzá tud majd járulni.

Kulcsszavak: járműdinamika, egynyomvonalú,

ún. biciklimodell, kerék, gumiabroncs,

menetdinamika, rugalmas és csillapító tag, végeselem-módszer

IRODALOM

Lacombe, J. (2000): Tire Model for

Simulations of Vehicle Motion on High and Low Friction Road Surfaces.

In: Proceedings of the 2000 Winter Simulation Conference. Hanover, NH,

USA.

Lundquist, C. – Schön, T. B. (2009):

Recursive Identication of Cornering Stiffness Parameters for an

Enhanced Single Track Model. Saint-Malo, France

Pálfi L. (2010): A súrlódás hiszterézis

komponensének végeselemes modellezése gumi-érdes felület csúszó pár

esetén (Phd-értekezés). Budapest

Powers, W. F. – Nicastri, P. R. (2000):

Automotive Vehicle Control Challenges in the 21st Century. Elsevier

Ramajani, R. (2006): Vehicle Dynamics and

Control. University of Minnesota, USA–Springer ISBN 0-387-26396-9,

e-ISBN 0-387-28823-6.

Ray, L. R. (1997): Nonlinear Tire Force

Estimation and Road Friction Identification: Simulation and

Experiments. Automatica. 33,

Roylance, D. (2000): Trusses.

Massachusetts Institute of Technology, Cambridge, MA Vable, Madhukar

(2002): Mechanics of Materials. : Oxford University Press (Michigan

Technological University), NY

Yung-Hsiand, J. H. – Gerdes, C. J. A

(2006): Feel for the Road : A Method to Estimate Tire Parameters Using

Steering Torque. AVEC ‘06, Stanford, California, USA

Zomotor Á. (2006): Gépjármű

menetdinamika.: Maróti, Bp

LÁBJEGYZETEK

1 Ezáltal rúdelemekben

csak húzó-, illetve nyomóerők ébredhetnek a szerkezeten belül, azaz

nincs nyíró, csavaró és hajlító igénybevétel, valamint a kerékmodell

eltekint a kihajlás jelenségétől.

<

2 Sűrűségek, amelyek N-től

függetlenek, és amelyekből a k és c paraméterek származtathatók.

Jelentése: a keréknél egy fok mekkora merevséget, csillapítást

képvisel.

<

|